Электродвигатель и насос - крепкая любовь через муфту.

Электрик знал своё дело,

как свои оставшихся пять пальцев.

Муфта, насос и двигатель.

Муфта состоит из двух частей и связывает двигатель с насосом. Одна часть плотно заходит на насос, другая так же плотно вставляется на двигатель и стопорится шпонкой. Хороший токарь забацает и то и другое.

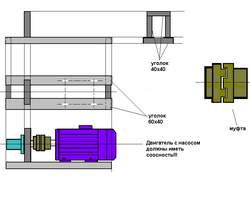

- 1. Берём два уголка 60х40 такой длины, чтобы насос, муфта и двигатель свободно убирались по длине… Выставляем двигатель на уголки и выравниваем.… Полозья свариваем по ширине лап двигателя.. Ставим двигатель , насос и муфту на сваренные уголки ,выравниваем по середине, отмечаем отверстия под крепление двигателя…Сверлим отверстия и крепим двигатель….

- 2. Теперь крутим насос, выравниваем его по вертикали и по горизонтали, отмечаем место сварки уголков 40х40 под насос… Варим П- образную дужку ,сверлим дырки и крепим насос.

- 3. Двигатель с насосом закреплены, муфта их соеденяет,остаётся проверить соосность , чтобы двигатель с насосом не колотило при кручении. Можно подложить тонкие шайбы под лапы двигателя.

- 4. Устанавливаем собранный агрегат на пресс…

Теперь можно попробовать подключить 380 Вольт и проверить на работоспособность. Маслянные шланги к насосу конечно должны быть прикручены. Ну и направление кручения насоса должно совпадать с направлением кручения двигателя.

Насосы разные бывают, стрелочка на боку насоса для этого имеется. Проверяйте. Встречаются насосы.которые крутят в обе стороны,но редко... Обычно конкретное направление указано на корпусе насоса.

Электрика - всё что требуется для подключения пресса:

- 1.Двигатель

- 2. Пускатель

- 3.Тепловое реле

- 4 Кнопка пуск- стоп

- 5 Конечный выключатель

- 6. Несколько метров 4-х жильного провода сечением 2-2,5 квадрата.

Теперь можно сходить к знакомым электрикам и уговорить их сделать простецкую схему подключения эл.двигателя.

А лучше ни чего не покупать,а сразу обратиться к электрикам.

Чертёжик мелкий ,потому что крупный прилагается к чертежам пресса и имеет формат 960х600.

Гидравлика - кровеносная система пресса.

Когда Ваш ребёнок пытается разобрать очередную игрушку , интересуется как она работает, всеми силами пытаясь понять,что же там всё таки шевелится внутри, не останавливайте его. Детское любопытство надо поощрять, Бог с ней с игрушкой.

Гидравлика

Не надо бояться этого страшного слова,ибо тормозная система автомобиля выполнена по тем же законам, только в уменьшенном варианте. Вся гидравлика любого пресса состоит из насоса,распределителя и гидроцилиндра.

Нет ни чего сверхсекретного. Если уж совсем нет технических навыков,то любой тракторист за небольшую кучку рублей подключит всю систему пресса за один вечер.

Замечу,что на сегодня гидравлика ушла семимильными шагами вперёд,применяя всякого рода процессоры и электроннику. Человеку остаётся нажать одну кнопку и процесс задавки пошёл. Это всё дорого очень. Нам то надо сделать систему нипель, чтобы отремонтировать можно было в сжатые сроки и без особых вложений. Добавьте сюда жёсткий рабочий режим пресса,суровый климат,беспутных работников и будет ясно,что кувалдоустойчивое оборудование это то что доктор прописал. Всё что русскому хорошо, немцу смерть наступает внезапная.

Насос и распределитель.

Желательно покупать в магазине. Не надо вдаваться в детали,ковырятся отвёрткой в насосе или распределителе. Эти агрегаты высокоточные,ремонтируются и регулируются только специалистами. Быстрее доломаете ,чем сделаете.

Насос подойдёт НШ-16 или НШ-32,в зависимости от оборотов эл.двигателя 3-5 кВт. Распределитель трёхсекционник распространён повсеместно. Одинарный и двойной редко попадаются.

Ваша задача - правильно соеденить шланги и удалить воздух в системе. Протечки масла удаляются по тому же принципу как и на водопроводе. Любой слесарь способен справиться с задачей.

Принцип работы

Масло подаётся на насос из маслобака,точнее насос его сам хватает. Насос давит масло в распределитель,где под чутким руководством управляющего рычагами,может двигать поршень гидроцилиндра в двух направлениях,подвая масло в цилиндр.. Простыми словами - задавить кипу и завести шток обратно в цилиндр.

Излишки масла в распределителе,поступает по обратке в маслобак.

Цилиндры

Резиновые манжеты на гидроцилиндрах меняются.

На б.у цилиндрах такое сплошь и рядом встречается.

Манжеты должны быть цельными и не вывернутыми на изнанку. Штоки цилиндров должны быть гладкими, без выбоин и царапков, прямыми по всей длине.

Иначе манжеты будут часто выходить из строя,как следствие - постоянные протечки масла.

Чтобы разобрать гидроцилиндр и поменять манжеты,

надо вытащить шпонку на цилиндре. Обычно от неё торчит один хвостик со стороны штока. Шпонка по всему диаметру цилиндра.

Было дело, кривые гнутые штоки ремонтировали прямо в гараже домкратом 30-40тонн. Варил квадратную конструкицию,чтобы шток можно было упереть в домкрат. Подкладывал деревяшки,чтобы не царапать шток и выгибал шток до прямого состояния. Немного кривизны осталось,но цилиндр работает.

Маслобак

Подойдёт любая ёмкость или топливынй бак.

Оптимальный вариант - тракторный маслобак. На нём стоит сетчатый маслофильтр,что не маловажно.

Ежу понятно,что с чистым маслом техника дольше работает.

Гидрошланги

На сегодня гидрошлангов предлагается целая куча.

Сначала устанавливаем все агрегаты -(распеделитель,насос,цилиндр,маслобак), вымеряем расстояния,которые надо соеденить шлангами, после идём в магазин. Можно брать шланги с запасом 10-20см,соединение в натяжку не есть "gut",завороты под 90 градусов то же ни к чему. Пусть свободно болтаются без напрягов.

Можно и водопроводными трубами соеденить систему..

Но практика показала,что резиновые шланги всё таки лучше.

Металл от вибрации даёт трещины. Вкрутить шланг на много проще,а с трубами придётся ловить каждый милиметр,чтобы сварить и соеденить правильно.

Вот собственно и всё что требуется по установке гидравлики. Тройники,штуцера есть в магазинах.

Как вариант обратиться к токарю..

В сельской местности спокойно собирают трактора с комбайнами,на которых гидравлики в двадцать раз больше.

Ну, может изркедка обращаются к помощи такой то матери.

Ремонтные цеха разграблены давно,остаётся она родимая на все случаи жизни..

Собрать пресс своими руками,согласитесь,гараздо проще.

Если сельским жителям рассказать, что умные городские дядьки в галстуках,на полном серьёзе, впаривают макулатурные пресса по 5-8 тыш. уёв ,то все куры разом бы передохли со смеху. А тот колхозник,что продал четыре цилиндра за две тясячи рублей, получил бы лёгкий инфаркт Миакарда.

Народна поговорка гласит-

Скупой платит дважды.

А глупый и неграмотный четырежды.

Каракас - основа макулатурного пресса.

После такого оглавления статьи,некоторые производители прессов уже готовы оторвать что нибудь из ненужного в моём организме.

А продавцы-посредники, коих целая армия по инету шарится, готовы забить железнодорожные гвозди в это самое ненужное. Ни чего страшного сегодня не намечается,ибо о Вас разговора не будет пока,дорогие мои.

Тот кто делает на совесть не должен бояться. Не так ли?

Ходил на днях к местному макулатурщику, просил

сфотографировать его самодельные прессы. Отказал...

Да всё предельно просто,за 10 с лишним лет работы таких желающих находилось порядка трёх десятков предпринимателей и все как один твердили:

"НЕТ! Да ты что!? Да ни когда в жизни!

А в итоге делали подобные пресса и пытались конкурировать увеличивая цену на весь принимаемый ассортимент на 10-20 копеек.

Макулатурщик наш,прожжоный в этом плане. Много слушает и мало говорит и только по округлости его глаз и расширению зрачков в разговоре, можно понять так ли это или нет и сделать соответствующие выводы. Я не сержусь на него. У меня было достаточно времени,чтобы запомнить каждую каплю сварки на его прессе.

По этой причине сегодня не будет ни каких чертежей, но разговор как то надо начинать. Пройдёмся по часто задаваемым вопросам. Всем Кулибиным придётся осваивать кучку букв,мною написанных,а потом переносить их в своей голове в гараж и там претворять на деле. Могучий русский язык располагает к тому,чтобы в немногочисленных словесах обрисовать сложный технический процесс и сделать его понятным до боли и доступным для широких масс.

Попробую описать пресс расчитанный на изготовление макулатурных кип весом не менее 220 кг. в производственных масштабах, кипу за кипой.

Доказательство теоремы поведу методом от противного, фото сверху в помощь.

Поехали.

Каркас пресса

Должен быть сделан из хорошего железа,а не из отходов производства. Сам пресс должен походить на здорового слоняру, а не дрища, сбежавшего из отделения дистрофиков. Не бойтесь закладывать хороший запас прочности в конструкцию,лишним не будет,а напротив пресс будет более устойчив и меньше деформироваться при задавке кип. Каркас похож на прямоугольную букву "О", который призван держать основное усилие прилагаемое цилиндром на растяжение. Боковое давление не велико.

Стенки пресса

На фотографии задняя стенка пресса целиковая. Для макулатуры её лучше выполнить иначе. Приварив вертикально несколько швеллеров(шириной на менее 80мм)с отступом друг от друга по 50-60мм. С такой задней стенкой макулатура не вывалится,а обвязка кип будет более доступна.

Боковые стенки делаем целиковые,как на фото.

Лист 3мм, боковые стойки 2шт. из швеллера 120-150мм.

подойдут лучше всего. Можно брать железо 2 мм и добавить дополнительные одну-две стойки в середину,чтобы лист в 2мм не прогибался. Или как вариант,уже на работающем прессе добавите рёбра жёсткости(уголок 40-50мм) в места прогибания.

Верх пресса

Делаем из двутавра - 2штуки. Два швеллера сваренных вместе получим двутавр. Нагрузки там не хилые и нам ещё потребуется закрепить гидроцилиндр.

На фото показан цилиндр не шибко удобный и не так распространённый. Цилиндры с ушами от эксковатора типа ЭО встречаются чаще. Чтобы его закрепить,варим к нашим двутаврам два швелера(150-200мм) вдоль цилиндра.

Прорезаем вверху отверстия под палец и вешаем цилиндр.

Диаметр пальца и прорези делаются по диаметру уха цилиндра. Отверстия под палец на швеллерах можно усилить дополнительными пластинами-накладками. Цилиндр висит...

Направляющие

Служат для более ровного хода плиты.

На фото показано две направляющих по бокам цилиндра.

Обычный прут хорошего диаметра,елозящий в бронзовых втулках.

На самом деле его можно заменить на любой прямоугольный профиль,а втулки сделать из чуть большего профиля,чтобы наши направляющие могли свободно ездить.

В общем то любые полозья заставят ходить плиту без перекосов. Два швеллера вставленные друг в друга и закреплённые сооответственно один к плите, другой на стенке пресса не хуже прутков будут работать. Сместив направлячющие плиты от центра(как на фото) к боковым стенкам,мы ни чего не потеряем.

Задавливающая плита и дно пресса

Делаем по принципу задней стенки-набор швеллеров,сваренных на расстоянии 40-50мм друг от друга.

Прорези дна,задавливающей плиты и задней стенки естественно должны быть выполнены на одинаковом расстоянии, туда мы будем засовывать обвязку (проволоку или верёвку).

Сборка

Вся конструкция изначально собирается на прихватках. По мере сборки высчитываем и проверяем все размеры визуально,проверяем углы на наличие 90 %. В случае чего ,большая кувалда сможет исправить перекос. Иначе придётся срезать прихватку и править.

Размеры

Чтобы правильно установить цилиндр, выдвигаем шток наружу и приставив к конструкиции вымеряем размеры будущей камеры сжатия. Этот размер является основным, все отстальные будут от него отталкиваться.

Вывешивание цилиндра идёт так же от основного размера.

Добавив в расчёты размеры желаемой кипы на выходе ,все остальные найдутся спокойно.

Двери пресса.

На фото дверь двойная. Верхняя створка предназначена,для даунов,которые захотят впихуть пальчик при ходе плиты и служит для закрытия загрузочного окна.

На деле хватает одной нижней двери,ибо понимающий работник не будет засовывать пальцы в работающий пресс и будет экономить время на закрываниях и открываниях этой самой двери. Двух болтов для стяжки двери достаточно.

Есть один хитрый запор с одного болта,возможно о нём позднее напишу.

Хитрые бугорки

Есть ещё одна хитрость. Если присмотреться на фото дверей,то можно увидеть несколько бугорочков на уровне готового брикета. Чтобы задавливаемая кипа шибко не выпрямлялась,ставят зацепы на двери и задней стенке.

Процесс задавки брикета сокращается по времени,потому что зацепы гасят желание кипы выпрямиться к верху.

Самый простой вариант осознать как работает макулатурный пресс,сходить к макулатурщикам и посмотреть в живую.

На сегодня хватит,продолжим позднее.